Tizenegy napon keresztül 50 ország 1427 kiállítója mutatja be az innovatív technológiákat, megoldásokat és témákat, amelyek most és a jövőben befolyásolni fogják az iparágat.

Aktuális

-

Milyen a PANTONE 13-1023 Peach Fuzz?

-

A nyomdagépek indítása, a nyomtatási sebesség, a minőségellenőrzés, a színkonzisztencia, a hordozóváltás és a prediktív karbantartás terén elért előrelépések növelik a termelési kapacitást és a bef

-

Az új RICOH Pro™ C9500 a kereskedelmi nyomdák számára új bevételi forrásokat jelent és nagyban növeli működési hatékonyságukat

-

Kíváncsi vagy, hogy mi lesz a Pantone 2022-es év színe?

A legjobb helyen jársz!

-

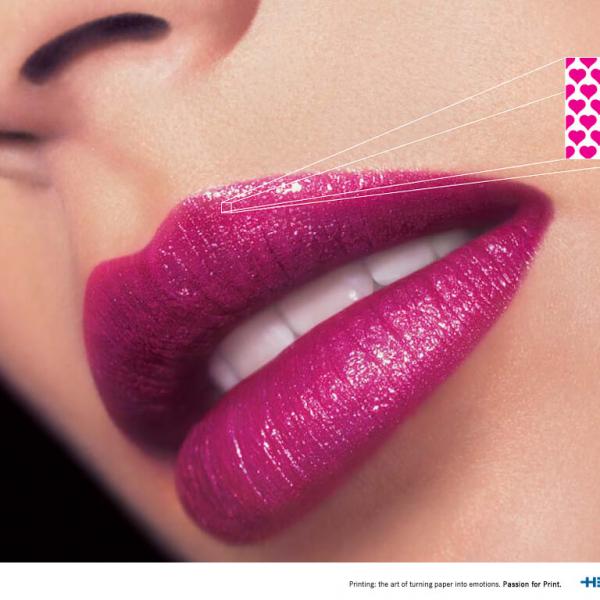

Ma a nyomdaipar termékeinek túlnyomó része színes. A megrendelőnek mindig minőségi nyomtatványokat kell szállítani.

-

A színkezelés lehetővé teszi, hogy azonos színhatást érjünk el a különböző kimeneti eszközökön, például monitoron, proof-nyomtatón vagy nyomógépen.

-

Az elmúlt évtizedek digitalizálódási tendenciáinak, technikai újításainak és a nyomdaipari folyamatok átalakulásának következtében újabb és újabb e

-

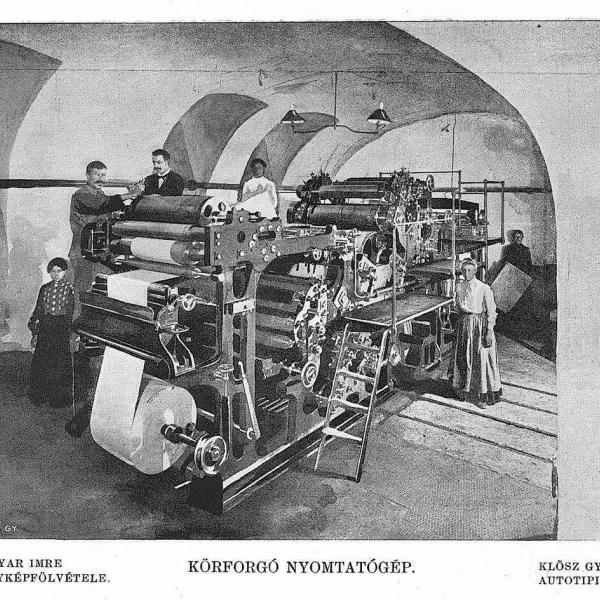

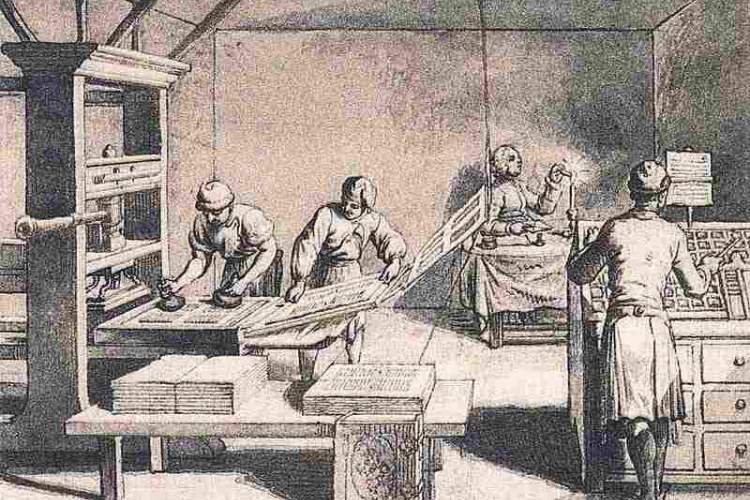

A könyvek díszítése mindig fontos feladat volt. Már a könyvnyomtatás feltalálása előtt nagy tudású mesteremberek foglalkoztak a könyvek végső díszítésével. A könyvek oldalán sokszor találkozhattunk arany vagy színes élmetszéssel is. A régi korok mestereinek hozzáállását, szakmaszeretetét, szaktudását ülteti át a mai kor igényeinek megfelelően Zorán Radisic, a Label Kft. tulajdonosa.

-

A nagyüzemi könyvgyártás során számos munkafolyamatot kell egy szakképzet könyvkötőnek megtervezni és elvégezni. A versenyképesség növelése céljából azt a feladatot kapta, hogy tervezze meg egy bonyolult műszaki könyv hajtogatásának technológiai folyamatát.

-

A jó minőségű ofszetnyomat legfontosabb alapfeltétele az egymással összefutó hengerfelületek egyenletes és súrlódásmentes gördülése, a nyomómű hengerének helyes beállítása, valamint a nyomóforma és

-

A biztonsági nyomdatermékek egyre nagyobb szerepet kapnak napjainkban. Ennek oka a termékek bizonyos köre esetén a jogszabály által előírt biztonsági színvonal szükségessége, míg azon termékek esetében, ahol biztonsági elvárásokat a jogszabályok nem tartalmaznak, a megrendelőkben fogalmazódik meg a magas színvonalú nyomdaipari termékek iránti igény.

-

A nyomdakész PDF elkészültével a prepress folyamat végéhez ért. Az anyagok közvetlen átadását a proofok, próbanyomatok, az imprimálás és az archiválás előzi meg. Ezek a részfolyamatok azonban egymásból adódnak és szorosan összefüggnek. Az utolsó ellenőrzéshez és a nyomtatásra engedélyezéshez, vagyis az imprimatúrához, érdemes valamilyen proof-eljárással mintákat készíteni a kritikus oldalakról.

-

A keresztmédia elterjedésével, mára a nyomdakész anyag fogalma, a korábbiaknál egy kicsivel összetettebb jelentést kapott.

Csomagolás

-

2023 nyarán helyezte üzembe a KUNAUTÓ Kft-nél egy újabb Astronova T3-OPX gépet az Acius Kft.

-

A Procter and Gamble bejelentette, hogy az Always Cotton Protection Pad termékcsalád papír alapú, FSC tanúsítvánnyal rendelkező, újrahasznosítható

-

A Mondi piacra dobta a Hug&Holdot, egy papír alapú csomagolási megoldást, amely a PET-palackok kötegelt csomagolására szolgáló műanyag zsugorfó

-

A Mondi bejelentette a fenntartható állateledel-csomagolási megoldások bővítését célzó beruházásait.

Szakmai

-

A könyvek díszítése mindig fontos feladat volt. Már a könyvnyomtatás feltalálása előtt nagy tudású mesteremberek foglalkoztak a könyvek végső díszítésével. A könyvek oldalán sokszor találkozhattunk arany vagy színes élmetszéssel is. A régi korok mestereinek hozzáállását, szakmaszeretetét, szaktudását ülteti át a mai kor igényeinek megfelelően Zorán Radisic, a Label Kft. tulajdonosa.

-

A nagyüzemi könyvgyártás során számos munkafolyamatot kell egy szakképzet könyvkötőnek megtervezni és elvégezni. A versenyképesség növelése céljából azt a feladatot kapta, hogy tervezze meg egy bonyolult műszaki könyv hajtogatásának technológiai folyamatát.

-

A jó minőségű ofszetnyomat legfontosabb alapfeltétele az egymással össze

-

A biztonsági nyomdatermékek egyre nagyobb szerepet kapnak napjainkban. Ennek oka a termékek bizonyos köre esetén a jogszabály által előírt biztonsági színvonal szükségessége, míg azon termékek esetében, ahol biztonsági elvárásokat a jogszabályok nem tartalmaznak, a megrendelőkben fogalmazódik meg a magas színvonalú nyomdaipari termékek iránti igény.

Digitális nyomtatás

-

A nyomdagépek indítása, a nyomtatási sebesség, a minőségellenőrzés, a színkonzisztencia, a hordoz

-

2023 nyarán helyezte üzembe a KUNAUTÓ Kft-nél egy újabb Astronova T3-OPX gépet az Acius Kft.

-

Az új RICOH Pro™ C9500 a kereskedelmi nyomdák számára új bevételi forrásokat jelent és nagyban nö

-

A Mimaki február 22-én a Global Innovation Days rendezvényén bejelentette első, közvetlenül filmr

Drupa

-

Tizenegy napon keresztül 50 ország 1427 kiállítója mutatja be az innovatív technológiákat, megoldásokat és témákat, amelyek most és a jövőben befolyásolni fogják az iparágat.

-

Megkezdődött a drupa 2024-re a jegyértékesítés. "Mi teremtjük a jövőt" címmel a drupa az iparág innovatív erejét állítja a középpontba, és meghatározó platformot biztosít a jövő technológiáinak.

-

A május 28. és 2024. június 07. között Düsseldorfban megrendezésre kerülő drupa, a nyomdatechnológiák első számú szakvásárának előkészületei során a drupa világkörüli turné idén ősszel a Fülöp-szigeteki és kínai bemutatókkal indult, és az ázsiai és latin-amerikai Print Promotion Industry Summiteken érte el első csúcspontját.